Некоторые современные технологии имеют древние корни. Сотни лет назад литейщики использовали звуковые волны для проверки целостности металлических отливок, постукивая по ним молотком и прислушиваясь к тону кольца.

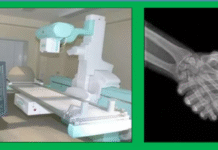

Дефектоскопия-это процесс выявления и определения размеров поверхностных дефектов в материалах. Одним из наиболее распространенных методов выявления дефектов является использование УЗ-дефектоскопа, при котором для выявления таких аномалий используются звуковые волны, распространяющиеся через материал. Звук высокой частоты предсказуемо ведет себя при взаимодействии с поверхностями и внутренними дефектами.

Дефектоскопия может применяться практически в любой отрасли промышленности-от композитов и металлов, используемых в аэрокосмической промышленности, до нефтехимических нефте-и газопроводов и резервуаров для хранения, до производства электроэнергии, включая ядерную энергетику. Наиболее распространенные обнаруженные аномалии включают трещины, пустоты и пористость в металлах, керамике и пластмассах в дополнение к расслоениям и расслоениям в композитах. Дефектоскопы генерируют и отображают ультразвуковую форму волны, которая интерпретируется обученным оператором, часто с помощью программного обеспечения для анализа, для обнаружения и классификации дефектов в тестовых образцах.

Преимущества УЗ-дефектоскопа включают в себя:

Доступ требуется только с одной стороны для режима импульсного эха

Глубина проникновения превосходит другие методы

Высокоточные размеры и форма дефектов

Требуется минимальная подготовка деталей

Результаты в режиме реального времени

Интерактивный план сканирования (был разработан для облегчения диагностики проверяемой детали. План сканирования может воспроизводить сложную геометрию, такую как изогнутые детали и тройниковые соединения).

Современные портативные дефектоскопы интерпретируют характерное звуковое эхо, создаваемое аномалиями. Дефектоскопы визуализации обеспечивают цветовую и ручную или автоматизированную возможность сканирования для получения понятных изображений C-сканирования материала в полном поле, что значительно сокращает время контроля.